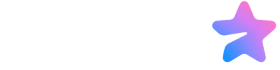

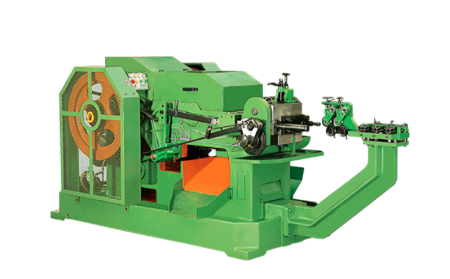

ماشین هدینگ سرد؛ قلب تپنده تولید اتصالدهندههای مدرن

ماشین هدینگ سرد (Cold Heading Machine) دستگاهی است که برای شکلدهی فلزات به روش سرد هدینگ یا شکلدهی سرد استفاده میشود. این فرآیند شامل برش مفتول فلزی به قطعات کوچک (اسلاگ) و شکلدهی آنها به قطعات دقیق با استفاده از چکشها، قالبها و پرسهای پرسرعت است. این روش به دلیل کارایی بالا، تولید سریع و کاهش ضایعات مواد، در صنایع مختلف از جمله خودروسازی، هوافضا و الکترونیک کاربرد گستردهای دارد.

اصول کار ماشین هدینگ سرد

ماشین هدینگ سرد با استفاده از یک رام رفتوبرگشتی، نیروی لازم را از طریق چکشها به یک قالب پیشساخته اعمال میکند تا فلز را به شکل دلخواه تبدیل کند. فرآیند به این صورت است:

1. تغذیه مفتول: مفتول فلزی از یک کلاف پیوسته وارد دستگاه میشود.

2. برش اسلاگ: مفتول به قطعات کوچک (اسلاگ) با طول دقیق بریده میشود.

3. شکلدهی: اسلاگ در مراحل مختلف توسط قالبها و پرسها تحت فشار قرار میگیرد تا به شکل نهایی تبدیل شود.

4. انتقال: در دستگاههای چندقالبی، قطعات بین ایستگاههای مختلف منتقل میشوند تا فرآیند شکلدهی کامل شود.

این فرآیند بدون نیاز به حرارت انجام میشود، که باعث حفظ خواص ذاتی مواد و افزایش استحکام قطعه میشود. حجم مواد اولیه تقریباً برابر با حجم قطعه نهایی است، زیرا به جای برش، فلز بازآرایی میشود.

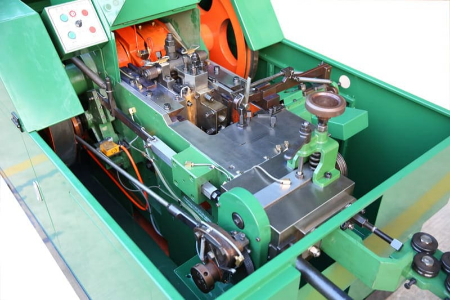

اجزای اصلی ماشین هدینگ سرد

ماشینهای هدینگ سرد از اجزای مختلفی تشکیل شدهاند که هرکدام نقش مهمی در فرآیند دارند:

• قالبها (Dies): قالبها، که در نیمه ثابت دستگاه قرار دارند، بارهای بالایی را تحمل میکنند و فلز را به شکل موردنظر هدایت میکنند. قالبها معمولاً از چند بخش تشکیل شده و در یک کیسینگ قرار میگیرند تا فشار را توزیع کنند.

• پرسها (Punches): پرسها، که به بخش متحرک دستگاه متصل هستند، نیروی لازم برای شکلدهی را اعمال میکنند. معمولاً دو پرس (یکی برای ضربه اولیه و دیگری برای ضربه نهایی) برای تشکیل سر پیچ یا قطعات دیگر استفاده میشود.

• سیستم انتقال: در دستگاههای چندقالبی، سیستم انتقال با استفاده از انگشتیهای سفارشی، قطعات را بین قالبها جابهجا میکند.

• چاقوی برش: برای برش مفتول به اسلاگهای دقیق استفاده میشود.

• پینهای بیرونانداز: برای جدا کردن قطعه شکلیافته از قالب پس از اتمام فرآیند.

انواع فرآیندهای سرد هدینگ

ماشینهای هدینگ سرد از تکنیکهای مختلفی برای شکلدهی استفاده میکنند:

فشاردهی (Upsetting)

این تکنیک شامل کاهش ارتفاع اسلاگ و افزایش قطر آن است، که اغلب برای تشکیل سر پیچ یا مهره استفاده میشود. فشاردهی میتواند در یک یا چند مرحله (ضربه) انجام شود، بسته به پیچیدگی قطعه.

اکستروژن

• اکستروژن پیشرو (Forward Extrusion): مواد از طریق قالبی با قطر کوچکتر رانده میشوند تا طول افزایش و قطر کاهش یابد. این روش برای تولید میلههای رزوهدار یا شفتهای پلهای مناسب است.

• اکستروژن معکوس (Reverse Extrusion): مواد به عقب در امتداد پرس رانده میشوند تا حفرههای داخلی یا فرورفتگیها تشکیل شوند، مانند مهرهها یا بوشها.

• اکستروژن باز و محبوس: اکستروژن باز برای قطعات بلندتر مناسب است، در حالی که اکستروژن محبوس برای اشکال پیچیده با دقت بالا استفاده میشود.

عملیات تکمیلی

فرآیندهایی مانند برش (Trimming) برای حذف مواد اضافی و سوراخکاری (Piercing) برای ایجاد سوراخهای داخلی، اغلب بهعنوان عملیات ثانویه انجام میشوند.

انواع ماشینهای هدینگ سرد

ماشینهای هدینگ سرد به دو دسته اصلی تقسیم میشوند:

• فرمدهندههای قطعات (Part Formers): برای تولید قطعات پیچیدهتر با هندسههای متنوع.

• هدینگهای سرد (Cold Headers): برای تولید اتصالدهندههای سادهتر مانند پیچ و مهره.

این دستگاهها میتوانند تکقالبی، دوضربتی یا چندقالبی باشند. دستگاههای چندقالبی پیشرفته با حداکثر هفت قالب، امکان تولید قطعات با هندسههای پیچیده را فراهم میکنند.

کاربردهای ماشین هدینگ سرد

ماشینهای هدینگ سرد در صنایع مختلف برای تولید قطعات دقیق استفاده میشوند:

• صنعت خودروسازی: برای تولید پیچها، مهرهها و پرچهای با استحکام بالا.

• هوافضا: برای ساخت قطعات سبک و مقاوم مانند اتصالدهندههای تخصصی.

• الکترونیک: برای تولید اجزای کوچک و دقیق مانند پینها و کانکتورها.

• ساختوساز: برای تولید اتصالدهندههای ساختاری مانند پیچهای ششگوش.

• صنایع عمومی: برای تولید قطعات سفارشی با تلرانسهای دقیق.

مزایای ماشین هدینگ سرد

استفاده از ماشینهای هدینگ سرد مزایای متعددی دارد:

• تولید سریع: این دستگاهها قادر به تولید تا 400 قطعه در دقیقه هستند، که برای تولید انبوه ایدهآل است.

• کاهش ضایعات: فرآیند سرد هدینگ با بازآرایی مواد به جای برش، ضایعات را به حداقل میرساند.

• افزایش استحکام: شکلدهی سرد ساختار دانهای فلز را با شکل قطعه همتراز میکند و استحکام و دوام را افزایش میدهد.

• کاهش مصرف انرژی: عدم نیاز به حرارت، مصرف انرژی را کاهش میدهد.

• تلرانسهای دقیق: امکان دستیابی به تلرانسهای نزدیک به ±0.002 اینچ بدون نیاز به عملیات ثانویه.

• انعطافپذیری: قابلیت تولید قطعات استاندارد و سفارشی با مواد مختلف.

محدودیتهای ماشین هدینگ سرد

با وجود مزایا، این فرآیند محدودیتهایی نیز دارد:

• محدودیت اندازه: با افزایش قطر اتصالدهنده، فشار موردنیاز افزایش مییابد، که برای قطعات بسیار بزرگ غیرعملی است. در این موارد، ماشینکاری مناسبتر است.

• محدودیت مواد: همه فلزات برای سرد هدینگ مناسب نیستند. فلزات نرمتر مانند مس و آلومینیوم راحتتر شکل میگیرند، در حالی که فلزات سختتر مانند فولاد ضدزنگ نیاز به طراحی دقیقتر دارند.

• هزینه اولیه: تجهیزات و ابزارهای سرد هدینگ گران هستند، اگرچه هزینههای تولید در حجم بالا جبران میشود.

نوآوریها در ماشینهای هدینگ سرد

نوآوریهای اخیر در فناوری سرد هدینگ شامل موارد زیر است:

• کنترلهای CNC: برای تنظیمات سریع و دقیق.

• دستگاههای چندایستگاهی: برای تولید قطعات پیچیده در یک فرآیند پیوسته.

• مواد پیشرفته: استفاده از آلیاژهای مقاوم و فولادهای ابزار برای افزایش عمر قالب و تولید قطعات با استحکام بالا.

• اتوماسیون: سیستمهای تغذیه خودکار، بازرسی کیفیت و آمادهسازی مفتول برای بهبود کارایی.

سوالات متداول درباره ماشین هدینگ سرد

1. تفاوت سرد هدینگ با فورجینگ گرم چیست؟

در سرد هدینگ، فلز بدون حرارتدهی شکل میگیرد، که باعث کاهش مصرف انرژی، حفظ خواص ذاتی مواد و کاهش ضایعات میشود. در مقابل، فورجینگ گرم نیاز به حرارتدهی فلز دارد، که میتواند ساختار دانهای مواد را تغییر دهد و مصرف انرژی بیشتری داشته باشد.

2. چه نوع موادی برای سرد هدینگ مناسب هستند؟

فولادهای سرد هدینگ، فولادهای آلیاژی تمپرشده، فولادهای ساختاری، فولادهای دوپلکس فریتی-مارتنزیتی، مس و آلومینیوم معمولاً برای سرد هدینگ مناسب هستند. فلزات نرمتر راحتتر شکل میگیرند، در حالی که فلزات سختتر مانند فولاد ضدزنگ نیاز به طراحی دقیقتر دارند.

3. چه قطعاتی با ماشین هدینگ سرد تولید میشوند؟

این دستگاهها برای تولید اتصالدهندههایی مانند پیچها، مهرهها، پرچها، پینها، شفتهای پلهای و قطعات تخصصی در صنایع خودروسازی، هوافضا، الکترونیک و ساختوساز استفاده میشوند.

4. آیا ماشین هدینگ سرد برای تولید قطعات بزرگ مناسب است؟

خیر، با افزایش قطر قطعات، فشار موردنیاز برای شکلدهی افزایش مییابد که ممکن است برای قطعات بسیار بزرگ غیرعملی باشد. در این موارد، ماشینکاری یا فورجینگ گرم مناسبتر است.

5. عملیات ثانویه در سرد هدینگ چیست؟

عملیات ثانویه شامل فرآیندهایی مانند رولینگ رزوه، سوراخکاری، شیارزنی، تراشکاری، عملیات حرارتی، آبکاری و پرداخت فلز است که برای تکمیل قطعات پیچیده انجام میشوند.

6. آیا سرد هدینگ برای تولید انبوه مناسب است؟

بله، ماشینهای هدینگ سرد به دلیل سرعت بالا، اتوماسیون و کاهش ضایعات، برای تولید انبوه قطعات دقیق در صنایعی مانند خودروسازی و الکترونیک بسیار مناسب هستند.

7. چه صنایعی از ماشین هدینگ سرد استفاده میکنند؟

صنایع خودروسازی، هوافضا، الکترونیک، ساختوساز و تولید تجهیزات صنعتی از ماشینهای هدینگ سرد برای تولید قطعات با استحکام بالا و تلرانس دقیق استفاده میکنند.

سخن آخر

ماشینهای هدینگ سرد ابزارهای قدرتمندی برای تولید اتصالدهندهها و قطعات دقیق با کارایی بالا و هزینه کم هستند. این دستگاهها با توانایی تولید سریع، کاهش ضایعات و افزایش استحکام قطعات، نقش مهمی در صنایع مدرن ایفا میکنند. با این حال، انتخاب مواد مناسب و طراحی دقیق فرآیند برای دستیابی به بهترین نتایج ضروری است. با پیشرفتهای مداوم در فناوری، ماشینهای هدینگ سرد همچنان به بهبود کیفیت و بهرهوری تولید کمک میکنند و گزینهای ایدهآل برای تولید انبوه در صنایع مختلف هستند.

گردآوری:بخش دانش کسب و کار ستاره آبی