دستگاه خمکن چیست؟ راهنمای انواع و کاربردهای آن

اگر در صنعتی مشغول به کار هستید که ساخت قطعات فلزی بخش مهمی از فعالیت شما را تشکیل میدهد، احتمالاً با دستگاههای خمکن آشنا هستید.

از عصر برنز، انسانها به خم کردن و شکلدهی فلزات برای اهداف مختلف مشغول بودهاند. با توجه به گستردگی خدمات ساخت فلز، نیاز به ابزاری فراتر از آهنگری و چکشکاری احساس شد. فناوری پیشرفت کرده و اکنون دستگاههای خمکن متنوعی داریم که با اعمال نیروی دقیق، فلزات را خم میکنند، رول میکنند و مهر میزنند.

در این راهنمای جامع، به بررسی دستگاههای خمکن، اهمیت آنها و انواع مختلف آنها میپردازیم تا بتوانید انتخاب درستی داشته باشید.

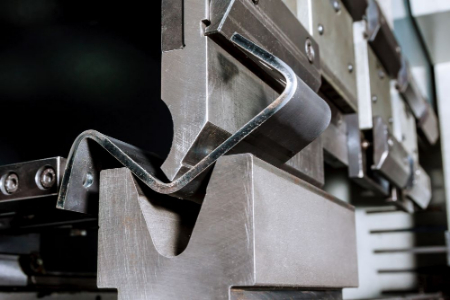

دستگاه خمکن چیست؟

دستگاه خمکن ابزاری چندمنظوره است که برای خم کردن و شکلدهی قطعات بهمنظور استفادههای خاص به کار میرود. این دستگاه میتواند هم بهعنوان پرس و هم بهعنوان دستگاه خمکن عمل کند و با مواد و اشکال مختلف سازگار است.

برای مثال، برخی از دستگاههای خمکن میتوانند ورقهای فلزی را بدون نیاز به ابزارهای گیره اضافی مستقیماً پردازش کنند. در مقابل، برخی دیگر به گیرهها برای ثابت نگهداشتن ورق فلزی در حین پردازش وابستهاند. این دستگاهها از ابزارهای خمکن تخصصی استفاده میکنند که با اعمال فشار به ورق فلزی، شکل موردنظر را ایجاد میکنند. بدنه و ابزارهای یک دستگاه خمکن قابلاعتماد از مواد مقاوم ساخته شدهاند که میتوانند فشارهای بالا را بدون شکستن تحمل کنند.

دستگاههای خمکن در صنایعی مانند تولید، ساختوساز و خودروسازی حیاتی هستند، زیرا قادر به ارائه شکلدهی دقیق برای کاربردهای متنوع هستند.

عملکردهای دستگاه خمکن چیست؟

دستگاه خمکن نوعی ماشین آهنگری است که نقش کلیدی در پردازش ورقهای فلزی، بهویژه ورقهای بزرگ، ایفا میکند. عملکردهای آن شامل خم کردن، کشش، گرد کردن و پانچ کردن فلزات است. بنابراین، میتوانید کاربردهای گسترده آن را در صنایع سبک، هوانوردی، کشتیسازی، متالورژی، ابزارسازی و غیره تصور کنید!

میز کار این دستگاه از یک پایه و صفحه فشار تشکیل شده که روی براکت قرار دارد. پایه از طریق مکانیزم لولا به صفحه گیره متصل است. در داخل پایه، قطعاتی مانند پوسته صندلی، ساختار کویل و صفحات محافظ قرار دارند.

این اجزا تضمین میکنند که فلزات در حین خم شدن بهخوبی ثابت شوند و نیروی لازم را از دستگاه دریافت کنند. هنگامی که سیم به کویل متصل میشود، نیروی جاذبهای روی صفحه فشار ایجاد میکند. این نیرو باعث میشود ورق نازک بین صفحه فشار و پایه محکم نگه داشته شود.

از آنجا که این سیستم از نیروی الکترومغناطیسی برای گیرهبندی استفاده میکند، صفحه فشار میتواند برای نیازهای مختلف قطعات شکل داده شود. همچنین میتواند قطعاتی با دیوارههای جانبی را پردازش کند. با تعویض قالب دستگاه خمکن، میتوانید نیازهای متنوع خود را برآورده کنید.

اجزای اصلی و ساختار دستگاه خمکن چیست؟

در بخش عملکردها، کمی درباره اجزای کلیدی دستگاه خمکن صحبت کردیم. حالا بیایید عمیقتر بررسی کنیم:

قالب خم (Bend Die)

قالب خم، که بهعنوان قالب شعاع یا قالب فرم نیز شناخته میشود، بخش مهمی از دستگاههای خمکن کششی-چرخشی است. این قالب در طی فرآیند کشش، لوله را شکل میدهد تا خم موردنظر ایجاد شود. انتخاب نوع مناسب قالب خم بسیار مهم است، زیرا مستقیماً بر تطابق لولهها با شعاعهای خاص تأثیر میگذارد. در کاربردهای خم لوله که نیاز به خمهای تنگ با شعاع کوچک دارند، انتخاب یک قالب خم باکیفیت اهمیت بیشتری دارد.

قالب گیره (Clamp Die)

قالب گیره مسئول فشار دادن لوله به قالب خم است تا از لغزش در حین کار جلوگیری کند. این قطعه ثبات و دقت را برای دستیابی به خمهای دقیق در لولهها یا پروفیلهای فلزی فراهم میکند. برای مثال، اگر از دستگاه خم لوله برای ایجاد اشکال یا زوایای ظریف روی لوله استیل استفاده میکنید، قالب گیره آن را محکم به قالب خم متصل میکند تا از هرگونه حرکت ناخواسته که ممکن است باعث خطا شود، جلوگیری کند.

قالب فشار (Pressure Die)

وظیفه اصلی قالب فشار این است که اطمینان حاصل کند لوله یا ورق فلزی بهطور دقیق از خطوط قالب خم پیروی میکند. این قطعه فشار یکنواخت و مداوم را در طول فرآیند خم اعمال میکند و خمهای دقیقی ایجاد میکند. میتوان آن را بهعنوان دستی راهنما تصور کرد که یکنواختی و دقت را در هر خم تضمین میکند.

قالب پاککننده (Wiper Die)

قالب پاککننده بلافاصله پس از قالب خم قرار میگیرد و عمدتاً از تشکیل برآمدگی در شعاع داخلی جلوگیری میکند. در طی فرآیند خم، ماده پلاستیکی میشود و شروع به تغییر شکل میکند که میتواند منجر به چینوچروک یا تغییر شکلهای بزرگتر شود. با استفاده از قالب پاککننده پس از قالب خم، این مشکلات بهطور مؤثری برطرف میشوند.

مندرل (Mandrel)

برای خم کردن لولههای فولادی و آلومینیومی، مندرل به دستیابی به نتایج مطلوب کمک میکند. هدف اصلی آن جلوگیری از فروپاشی لوله در حین خم شدن است و خمهای دقیق و یکنواختی را تضمین میکند. مندرل برای کارهای چالشبرانگیز مانند خم کردن شعاعهای کوچک یا کار با لولههای نازک یا مواد سختتر ضروری است. فرض کنید بخواهید یک لوله ظریف را بدون مندرل خم کنید؛ لوله تحت فشار فرو میریزد و کل فرآیند خراب میشود. اینجا مندرل به کمک میآید!

انواع دستگاههای خمکن چیست؟

از دستگاههای خم لوله تا پرسهای ترمز، انواع مختلفی از دستگاههای خمکن در دسترس هستند که هر کدام عملکردها و اهداف خاصی برای صنایع مرتبط با ساخت فلز دارند.

دستگاه خم لوله (Pipe Bending Machine)

دستگاه خم لوله ابزاری ارزشمند برای شکلدهی لولهها و پروفیلهای فلزی به اشکال مختلف است. این دستگاهها معمولاً برای کار با پروفیلهای مربعی یا مستطیلی از فلزات ضخیم طراحی شدهاند. فرآیند شامل کشش ماده با استفاده از اصطکاک بین لولهها و ابزارهای خم است. خمکنندههای لوله همچنین عملیاتی مانند گشاد کردن، فلرینگ و چیندادن را انجام میدهند. برای اطمینان از خم شدن روان، میتوان روغن کشش بین لولهها و ابزارها اعمال کرد که اصطکاک را کاهش داده و عمر ابزار و لوله را افزایش میدهد.

این دستگاه قادر به کار با مواد مختلفی مانند استیل ضدزنگ، آهن، مس، آلومینیوم، تیتانیوم و فولاد کربنی است. با این دستگاه، میتوانید خمهای یکنواخت را بدون نگرانی از فروپاشی خارجی یا چینخوردگی داخلی ایجاد کنید. خمکنندههای لوله در پروژههای ساختمانی مانند ساختمانها، بزرگراهها، راهآهن و پلها کاربرد گستردهای دارند.

دستگاه خم ورق فلزی (Sheet Metal Bending Machine)

دستگاه خم ورق فلزی ابزاری بسیار متنوع است که برای شکلدهی ورقهای فلزی به پروفیلهای خاص استفاده میشود. در این دستگاه، ورق فلزی روی قالب پایینی میز کار قرار میگیرد و توسط پانچها فشرده میشود. سیستم قدرت حرکت اسلایدر را هدایت میکند و باعث میشود پانچ به سمت پایین حرکت کند، که منجر به خمهای دقیق میشود.

این نوع دستگاه خم ورق فلزی نهتنها ورقهای فلزی بلکه لولهها را نیز در هر زاویه دلخواه خم میکند. این دستگاهها برای پردازش قطعات بزرگتر که ممکن است برای سایر دستگاهها چالشبرانگیز باشند، ایدهآل هستند. شفت گیره هر قطعه را بهخوبی ثابت نگه میدارد، در حالی که بازوهای تاشو در یک حرکت قوسی چرخش میکنند تا زوایای فلنج کامل ایجاد شود.

دستگاه رول ورق (Plate Rolling Machine)

دستگاه رول ورق، که بهصورت هرمی طراحی شده، برای خم کردن و شکلدهی ورقهای فلزی ساخته شده است. این دستگاه مجهز به موتور و سیستم دنده است و غلتک پایینی چرخش آن را تأمین میکند. در همین حال، غلتک بالایی بهصورت دستی بالا و پایین تنظیم میشود تا شعاع خم موردنظر به دست آید.

یکی از ویژگیهای برجسته دستگاه خم ورق، دستگاه گیره دوطرفه آن است. این ساختار منحصربهفرد امکان گیرهبندی ایمن قطعه توسط هر دو غلتک پایینی را فراهم میکند. همچنین، سیلندرهای هیدرولیکی غلتک بالایی را از طریق این دو غلتک پایینی محکم قفل میکنند.

پرس ترمز (Press Brake)

وقتی صحبت از خم کردن ورقهای فلزی میشود، پرس ترمز دستگاه اصلی برای خم کردن است. این دستگاه دقت و سرعت را در پردازش قطعات بهصورت انبوه ارائه میدهد. انواع مختلفی از پرسهای ترمز موجود است که معمولاً توسط سیستمهای هیدرولیکی یا مکانیکی تغذیه میشوند.

راز دقت این دستگاه در سه شفت گیج عقبی آن نهفته است که کنترل طول کورس و زاویه خم را فراهم میکنند. بنابراین، چه برای قطعات خودرو به خمهای دقیق نیاز داشته باشید و چه برای عناصر معماری به اشکال پیچیده، پرس ترمز میتواند همه اینها را بهراحتی مدیریت کند.

دستگاه خمکن مکانیکی (Mechanical Bending Machine)

دستگاه خمکن مکانیکی امکان سفارشیسازی دقیق مطابق با مشخصات شما را فراهم میکند، زیرا برخلاف دستگاههای خمکن سنتی از قالبهای ثابت استفاده نمیکند.

دقت دستگاه خمکن مکانیکی به عواملی مانند خواص مواد و درجه خم موردنیاز بستگی دارد.

با انواع مختلف موجود، بیایید دو گزینه محبوب را بررسی کنیم:

• دستگاه خم ورق فلزی: این نوع ورق فلزی را براساس محدودیتهای طول و عرض شعاعی خم میکند که توسط طول آن (L) تعیین میشود. برخی مدلها حتی دارای ویژگیهای خودکار هستند که میتوانند مقادیر کاهش و طولهای رول پایینی را محاسبه کنند.

• پرس ترمز هیدرولیکی: این دستگاه از سیستمهای هیدرولیکی برای حرکت قالب بالایی استفاده میکند. پرسهای ترمز هیدرولیکی زمان و نیروی کار را صرفهجویی میکنند و در کاربردهای مختلف تطبیقپذیری ارائه میدهند. این دستگاهها با سوئیچهای پایی کاملاً محافظتشده، عملکرد آسان و ایمن را فراهم میکنند!

برای دستیابی به نتایج بهینه، همیشه مطمئن شوید که دستگاه خمکن مکانیکی با نیازهای خاص شما همخوانی دارد.

دستگاه خمکن هیدرولیکی (Hydraulic Bending Machine)

دستگاه خمکن هیدرولیکی شامل میز کار، پشتیبانی، صفحه گیره و صفحه فشار است. عمل گیرهبندی میتواند بهصورت دستی یا خودکار با استفاده از پدال پا کنترل شود. در داخل پایه دستگاه، یک کویل متحرک وجود دارد که توسط سیمی متصل به سیلندر هیدرولیکی انرژی میگیرد.

یکی از مزایای استفاده از این نوع دستگاه خمکن، انعطافپذیری و قابلیت حمل آن است. این دستگاه راهحلهای مقرونبهصرفهای در مقایسه با دستگاههای معمولی ارائه میدهد و بهراحتی لولههای کوچک و بزرگ را مدیریت میکند. در صنایعی مانند خودروسازی، تولید شیمیایی و غیره که خم کردن دقیق نقش مهمی ایفا میکند، دستگاههای خمکن هیدرولیکی به دلیل تطبیقپذیری بسیار مورد توجه هستند.

نوع دیگری به نام پرس ترمز هیدرولیکی از بلوکهای مکانیکی که توسط هیدرولیک بهجای کویلها کار میکنند، استفاده میکند. این دستگاه خمهای بیدردسر را در قطعات فلزی تضمین میکند.

مزایای دستگاه خمکن چیست؟

دستگاه خمکن مزایای متعددی ارائه میدهد که آن را به ابزاری ضروری در صنعت ساخت فلز تبدیل میکند. در اینجا برخی از مزایای کلیدی آورده شده است:

• افزایش کارایی: دستگاههای خمکن میتوانند وظایف تکراری را با سرعت و دقت انجام دهند و بهرهوری تولید را بهبود ببخشند.

• راهحل مقرونبه صرفه: با خودکارسازی فرآیند خم، شرکتها میتوانند هزینههای نیروی کار را کاهش داده و هدررفت مواد را به حداقل برسانند.

• تطبیقپذیری: این دستگاهها برای کار با طیف گستردهای از مواد مانند ورق فلزی، لولهها و صفحات طراحی شدهاند.

• نتایج یکنواخت: دستگاههای خمکن کنترل دقیقی بر خمها و زوایا دارند و کیفیت یکنواختی را در هر قطعه تضمین میکنند.

• ایمنی بهبودیافته: اپراتورهای خمکن تماس مستقیم کمتری با فرآیندهای خطرناک مانند لبههای تیز یا سیستمهای فشار بالا دارند.

سوالات متداول درباره دستگاه خمکن

1. دستگاه خمکن چه نوع موادی را میتواند پردازش کند؟

دستگاههای خمکن میتوانند مواد مختلفی مانند فولاد ضدزنگ، آلومینیوم، مس، آهن، تیتانیوم، فولاد کربنی و حتی برخی پلاستیکهای خاص را پردازش کنند. نوع ماده به نوع دستگاه (مثلاً خمکن لوله یا ورق) و ابزارهای مورد استفاده بستگی دارد.

2. تفاوت بین دستگاه خمکن هیدرولیکی و مکانیکی چیست؟

هیدرولیکی: از سیستمهای هیدرولیکی برای اعمال نیرو استفاده میکند، انعطافپذیرتر است و برای خم کردن قطعات بزرگتر یا مواد سختتر مناسب است. همچنین قابلحملتر و کمصدا است.

مکانیکی: از سیستمهای دندهای یا موتورهای مکانیکی استفاده میکند و برای خمهای دقیقتر در قطعات کوچکتر مناسب است. اما ممکن است برای مواد بسیار ضخیم محدودیت داشته باشد.

3. آیا دستگاههای خمکن برای خم کردن لوله و ورق متفاوت هستند؟

بله، دستگاههای خمکن لوله برای شکلدهی لولهها و پروفیلها طراحی شدهاند، در حالی که دستگاههای خمکن ورقبرای ورقهای فلزی تخت مناسب هستند. هر کدام ابزارها و قالبهای خاص خود را دارند.

4. آیا دستگاههای خمکن نیاز به نگهداری خاصی دارند؟

بله، برای حفظ عملکرد بهینه، باید بهطور منظم روغنکاری، تمیزکاری و بررسی قطعات متحرک (مانند قالبها، گیرهها و سیلندرها) انجام شود. همچنین، بررسی سیستمهای هیدرولیکی یا الکتریکی برای جلوگیری از خرابی ضروری است.

5. دقت دستگاههای خمکن چقدر است؟

دقت به نوع دستگاه، کیفیت قالبها و تنظیمات بستگی دارد. دستگاههای CNC و پرسهای ترمز مدرن میتوانند دقت در حد میلیمتر ارائه دهند، بهویژه در خمهای پیچیده.

نتیجهگیری

دستگاه خمکن ابزاری حیاتی در صنایع فلزکاری است که با دقت و کارایی بالا، امکان شکلدهی ورقها و لولههای فلزی را فراهم میکند. از دستگاههای هیدرولیکی و مکانیکی گرفته تا مدلهای پیشرفته CNC، این تجهیزات نیازهای متنوع صنایع خودروسازی، ساختوساز و هوافضا را برآورده میکنند. درک انواع مختلف دستگاههای خمکن به هر صنعتی که نیاز به ساخت فلز دارد، بسیار کمک میکند. از دستگاههای خم لوله تا پرسهای ترمز و دستگاههای رول ورق، هر دستگاه هدف خاصی در ایجاد خمها و اشکال دقیق دارد.

گردآوری:بخش دانش کسب و کار ستاره آبی